- Detalles

- Antonio J. Fernández Garrido

Las corrientes de gas efluente de algunas operaciones de refino contienen cantidades importantes de hidrógeno cuya recuperación y purificación pueden resultar económicas dependiendo de las circunstancias y de las necesidades de la refinería.

Tradicionalmente el reformado catalítico de naftas para la producción de gasolinas de alto octano ha sido la fuente principal de hidrógeno en refinería. Sin embargo, el aumento de demanda en el resto de operaciones de refino ha provocado que sea necesario acudir a otras fuentes de suministro.

Existen tres procesos principales aplicables para la recuperación y purificación de hidrógeno de las corrientes en refinería:

Adsorción selectiva (PSA)

Su nombre viene de las siglas en inglés Pressure Swing Adsorption (PSA). Mediante esta tecnología, pueden alcanzarse purezas muy elevadas de hidrógeno. Actualmente es el proceso más ampliamente extendido en cualquier tipo de refinería para la purificación de hidrógeno en un proceso de steam reforming debido a la alta pureza con la que se obtiene.

El PSA es un proceso cíclico muy complejo que utiliza lechos fijos de adsorbente sólido para eliminar las impurezas del gas. Estas impurezas quedan retenidas en el adsorbente.

La siguiente figura muestra la tecnología para un sistema de 4 lechos:

Figura 1. Esquema de PSA con 4 lechos de adsorción. [Hydrogen Production, Gérard Bourbonneux]

El proceso cíclico es el siguiente:

- Al primer lecho llega la corriente de gas alimentación a purificar, está en la fase de adsorción y produce hidrógeno puro a baja presión.

- Mientras tanto, el segundo lecho está en la fase de despresurización, que libera gas para purgar el lecho tercero y cuarto de presurización del lecho.

- El tercer lecho se purga a baja presión con el fin de eliminar impurezas.

- El último lecho se vuelve a comprimir por el gas procedente del segundo lecho. Este lecho queda listo para hacer de nuevo adsorción.

Una vez hecho esto, el lecho 4 queda listo para la adsorción, pasando a ser ahora el número 1. El número 1 pasa a ser el número 2 donde se despresuriza, el 2 pasa a ser el 3 y el 3 pasa a ser el 4 y así sucesivamente.

- Detalles

- Antonio J. Fernández Garrido

El hidrógeno, desde siempre ha sido un componente esencial en el proceso de refino, sin embargo, en los últimos tiempos, se está convirtiendo en un componente esencial. La necesidad de alcanzar un mayor grado de conversión de las fracciones pesadas junto con el uso de petróleos crudos de peor calidad y, en particular, las mayores exigencias de calidad para el medio ambiente que deben cumplir los productos y que además obligan al hidrotratamiento y desulfuración de las corrientes intermedias de proceso, hacen que el consumo de hidrógeno en este tipo de procesos haya aumentado de manera considerable en los últimos años.

Los principales procesos que consumen hidrógeno en refinería son los siguientes:

- Hidrodesulfuración

- Procesos de Hidrogenación

- Hidrocraqueo

- Hidroconversión de residuos pesados

En todos estos casos, el consumo de hidrógeno es el resultado de una reacción química de otro proceso de la refinería en la cual el H2 no es el producto principal.

- Hidrodesulfuración: es ampliamente utilizado en las refinerías para tratar una serie de cortes muy diversos, desde la nafta a gas oíl y los cortes de vacío destilados. El H2 requerido por estas unidades es suministrado por el gas producido en unidades de reformado catalítico que contienen 70 a 90% en volumen de H2.

- Procesos de Hidrogenación. Los más comunes son:

- Hidrogenación de destilados ligeros y medios de las unidades de conversión térmica

- Hidrogenación selectiva de vapor, agrietado de gasolinas, la conversión de diolefinas y mono-olefinas a parafinas

- Isomerización de destilados ligeros

- Hidroacabado de lubricante

- Hidrogenación de diversas corrientes (cortes ricos en benceno, benceno convertido en ciclohexano)

- Hidrocraqueo e Hidroconversión de residuos pesados: El Hidrocraqueo de destilados a vacío o residuos desasfaltados que operan entorno a 100-200 bar consumen aproximadamente de 25 a 35 kg/t de H2. La hidroconversión de residuos consume entorno al 15 o 25 kg/t H2 en función del grado de conversión requerido y en función del tipo de refinería. Estas unidades de muy alta presión necesitan el hidrógeno con una pureza en volumen del 99% con el fin de cumplir con todas las especificaciones requeridas.

- Detalles

- Antonio J. Fernández Garrido

Como afectan las prospecciones petrolíferas al medio ambiente.

Hace ya mucho tiempo que se viene hablando sobre las prospecciones petrolíferas, como las diferentes compañías intentan buscar más allá de sus fronteras suelos para explotarlos y extraer hidrocarburos. Pero, ¿se conoce cuales son las fases de este proceso y sobre todo, cual es el impacto medioambiental?

En una primera fase, las compañías se centran en buscar información y realizan un estudio previo sobre el área a inspeccionar: pruebas magnéticas y geológicas, estudios regionales, estudios medioambientales previos, etc.

En una segunda fase, se realizan sondeos acústicos. Con estos sondeos se pretende determinar la situación y extensión de los yacimientos. Para ello se lleva a cabo una serie de detonaciones submarinas que generan unas ondas de resonancia y permiten conocer la composición de la roca. Estas detonaciones suelen alcanzar unos niveles de sonido entre los 215 y 230 decibelios (dB).

En la tercera fase, se procede a la perforación para la toma de muestras y si todo es viable, se procederá a la implantación de la planta petrolífera para la extracción de petróleo o gas. En esta última fase se utilizan diferentes productos químicos como por ejemplo lodos de compactación que sirven para ejercer presión sobre la bolsa de hidrocarburos y evitar por lo tanto posibles explosiones durante su perforación.

Es de reconocer que las existencias de petróleo y gas en nuestro planeta son escasas a medida que avanzan los años pero, ¿somos conscientes de los graves problemas medioambientales que trae consigo una explotación de este tipo en el mar? ¿Están las empresas preparadas para gestionar los riesgos que puedan surgir?

Recordemos la catástrofe de la plataforma petrolífera situada en el Golfo de México propiedad de Transocean y operada por BP, la cuál explotó ocasionando la muerte de muchos de sus trabajadores y multitud de vertidos al mar. En la siguiente foto se puede observar como quedaron algunas de las aves.

En los últimos meses, varias son las manifestaciones que se están llevando a cabo tras la autorización del Gobierno Español a la compañía Capricon Spain Limited para realizar prospecciones sísmicas en el Golfo de Valencia. Y no es la única, ya que la empresa Spectrum Geo Limited ya ha iniciado los trámites para llevar a cabo prospecciones en otro punto del Mar Mediterráneo.

- Detalles

- Francisco José Suñé Grande

El pasado día 26 de febrero de 2014 se presentaron, dentro del Foro Económico Mundial, las 10 nuevas tecnologías que cambiarán el futuro. Además, el presidente del departamento de tecnologías emergentes dice estas tecnologías tienen un potencial impacto positivo y real en el futuro, entiendo que se refiere a que serán tecnologías que se implementarán y que no se quedarán en meros proyectos. Veremos si realmente es así.

Las 10 tecnologías que cambiarán el futuro son:

- Control del estrés

- Materiales ligeros y resistentes

- Desalinizar agua

- Almacenamiento de energía

- Baterías más potentes y duraderas

- Proyecciones en el espacio

- Terapias con bacterias

- Medicinas de RNA

- Máquina previsoras

- Control a través del pensamiento

De las anteriores, voy a hablar de las que, a priori, son más afines a la rama de la ingeniería química.

Materiales ligeros y resistentes

Las emisiones de gases a la atmosfera son un motivo de preocupación ambiental. Un porcentaje elevado de estas emisiones proviene del transporte y su eficiencia.

Las nuevas técnicas que se utilizan para la producción de nanoestructuras de fibras de carbono tienen una potencial aplicación en el ámbito, entre otros, de la industria del automóvil. El uso de materiales más ligeros en la producción de vehículos repercute en el consumo de combustible de estos, en sus emisiones y, por lo tanto, en la eficiencia de la movilidad. Se estima que el uso de estos materiales podría disminuir el peso de los vehículos en un 10%.

Pero claro, cuando hablamos de movilidad, no sólo debemos pensar en la eficiencia como tal, debemos de pensar también en la seguridad. Para aumentar la resistencia y la tenacidad de estos nuevos materiales, la interfase entre las fibras de carbono y la matriz polimérica que está alrededor, está diseñada a nanoescala (se utilizan nanotubos) para mejorar el anclaje del sistema. En el caso que haya un accidente, estos materiales son capaces de absorber el golpe, distribuir la fuerza y garantizar la seguridad de los pasajeros que viajan en el vehículo.

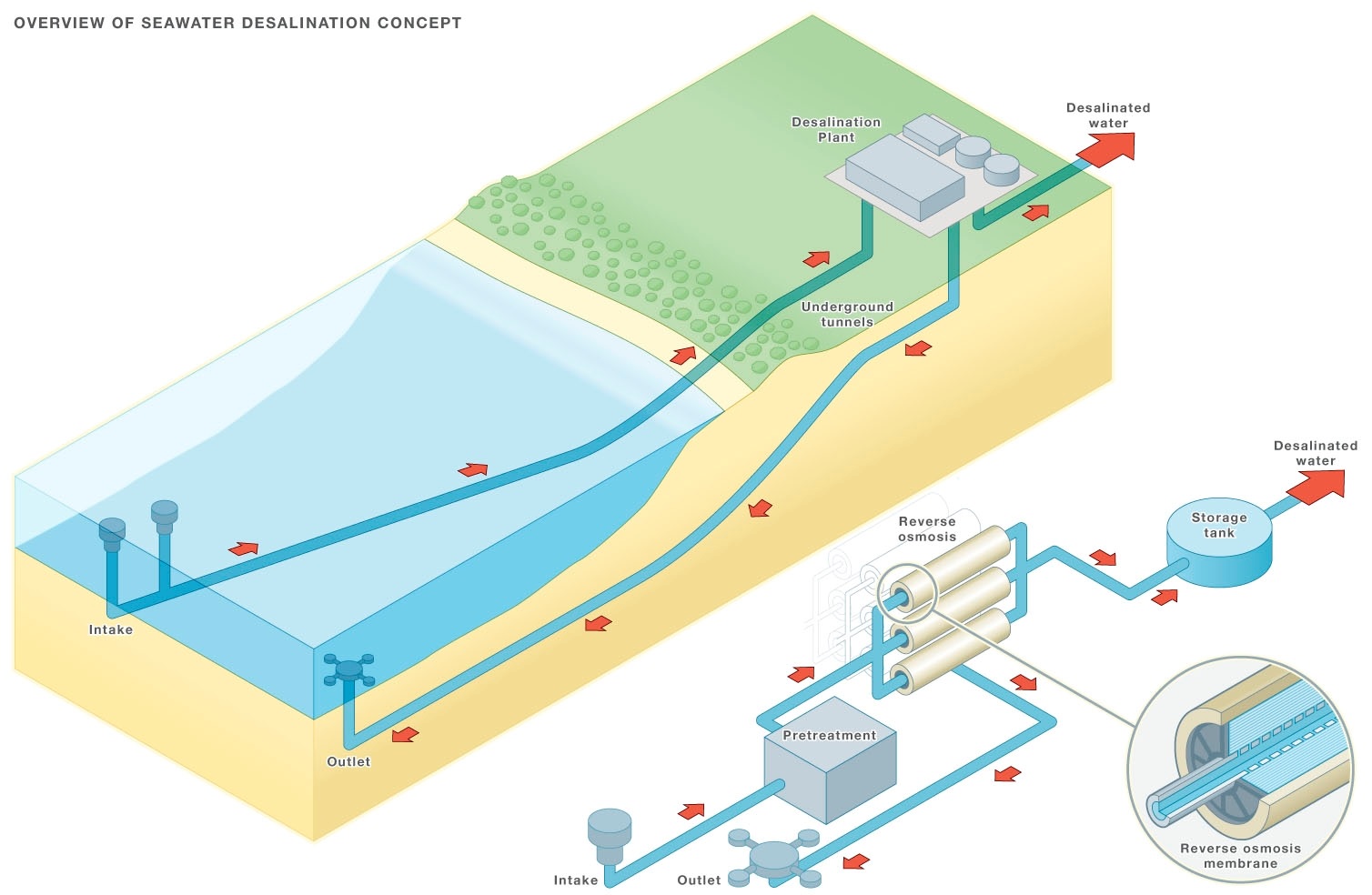

Desalinización de agua

A medida que la población mundial sigue creciendo y que los países se van desarrollando, el uso (y mal uso) del agua está creciendo. Tal es el crecimiento que el agua podría convertirse en una de los recursos naturales más limitados de nuestro planeta. Ríos tan importantes como el Colorado, el Murray-Darling o el río Amarillo son ríos altamente afectados por la falta de agua, hecho que provoca que durante algunos períodos del año, estos ríos no lleguen a desembocar en el mar.

Hay que tener en cuenta que el agua se utiliza en todos los ámbitos de nuestra vida: alimentación, sanidad, industria, agricultura, ocio, etc. Y como ya apuntaba antes, en algunos se esos ámbitos se hace un uso abusivo y poco consciente de este recursos natural necesario para nuestra vida.

Debido a este elevado consumo de agua a nivel mundial, las tecnologías de desalinización de agua es normal que aumenten para intentar abastecer al mercado. La desalinización (que también fue una tecnología emergente y del futuro en el paso año 2013) presenta dos inconvenientes importante: el elevado consumo de energía para el proceso químico y la producción de salmuera concentrada. Esta salmuera, cuando se vuelve a enviar al mar, puede tener un impacto muy importante en la flora y la fauna marina, ya que se está modificando el ecosistema. Estas nuevas tecnologías que cambiarán el futuro proponen utilizar esta salmuera para potenciar materiales valiosos, como por ejemplo, el litio y el magnesio. Ambos son minerales usados en las baterías de alto rendimiento y en aleaciones ligeras.

Se proponen además, nuevos procesos químicos basados en catálisis, para poder extraer esos minerales de la salmuera (rechazo de la desalinización), consiguiendo, a medio y largo plazo, que el coste de esto procesos sea más rentable que la explotación de minas que contienen estos minerales.